| 背景概述 | 对比分析 | 困难挑战 | 展望未来 |

在半导体材料发展中,第一代硅(Si)和第二代砷化镓(GaAs)曾推动电子产业变革。随着科技进步,传统材料在高温等场景满足不了行业需求,第三代半导体材料碳化硅应运而生。碳化硅(SiC)衬底具有宽带隙、高导热等优异特性,在功率、射频器件领域广泛应用。目前市场上6英寸和8英寸碳化硅衬底是行业焦点,二者在多方面存在差异。

尺寸数据

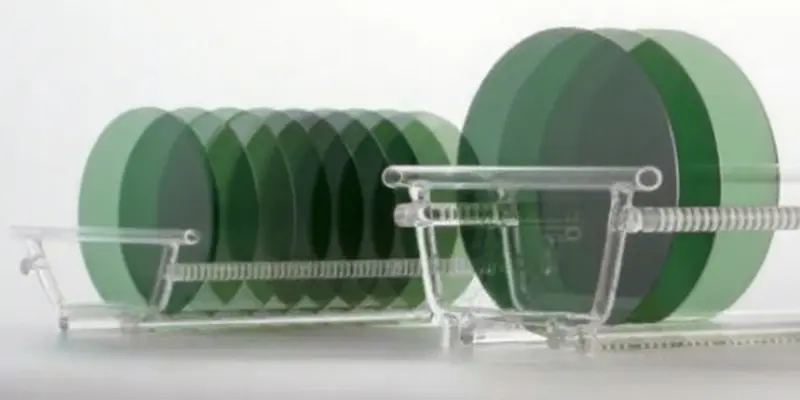

8英寸碳化硅衬底直径约200mm,单片面积约314cm²。6英寸直径150mm,面积约176cm²。8英寸面积比6英寸大约77%,为芯片制造带来优势。

成本与效率

8英寸面积大,同样工艺下可生产更多芯片,数量是6英寸的1.8 - 2倍,能降低单位芯片成本,实现规模经济。

技术成熟度

6英寸碳化硅衬底:率先突破技术,是目前主流商用尺寸。其技术成熟,生产工艺稳定可靠,产品质量一致性和稳定性高。如思莱克工业科技在6英寸生产上经验丰富、技术先进,良率普遍较高,能满足大规模生产需求。且围绕6英寸已形成完善产业链,供应链稳定。

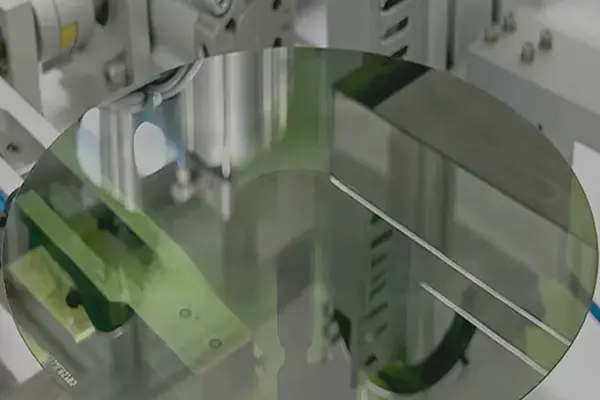

8英寸碳化硅衬底:处于量产初期,面临技术挑战。尺寸大导致晶体生长和加工难度增加,生产良率低、成本高。晶体生长需更高温度和更精确控制技术,目前晶体质量不如6英寸,缺陷密度较高,加工工艺要求精度和技术水平更高。不过,众多企业和科研机构加大研发投入,一些企业已取得阶段性成果,如超芯星、思莱克工业科技,通过优化PVT法晶体生长等技术确保8英寸碳化硅衬底的性能与产能稳定,有望成为市场主流。

8英寸碳化硅衬底与6英寸碳化硅衬底对比 | |

8英寸碳化硅衬底 | 6英寸碳化硅衬底 |

单芯片成本相对高。 | 单芯片成本目前更低,成本相对稳定。 |

产能效率高,适合大规模需求场景,芯片产出量多。 | 产能效率适中,能满足当前多数市场需求。 |

技术处于初期阶段,良率有待提高,但发展潜力大。 | 技术成熟,良率高,生产工艺稳定。 |

晶体质量均匀性控制面临挑战,缺陷密度可能较高。 | 晶体质量缺陷控制更好,微管缺陷、位错密度等指标较低。 |

产业链需时间完善,部分设备和产线需升级调整。 | 产业链完全成熟,产业链上下游配套完善。 |

8英寸碳化硅衬底尺寸增大使晶体质量控制面临挑战。晶体生长均匀性难控制,边缘应力和温度梯度问题显著,导致缺陷密度可能更高。如温场和流场分布复杂,易出现局部温度不均,使晶体生长速率不一致。边缘应力增加会产生位错等缺陷,影响器件性能一致性。思莱克工业科技团队正不探索新工艺和技术,如改进物理气相传输法,采用先进缺陷检测和修复技术。

8英寸碳化硅衬底初期研发投入高、生产难度大,初期单片成本大约是6英寸的1.5 - 2倍。但从长远看,随着技术进步和产能提升,成本有望显著下降。大规模量产时规模效应显现,单位芯片生产成本降低,且能降低下游器件厂商加工成本。随着技术突破和产业链完善,8英寸有望逐步替代6英寸,成为主导产品,尤其在汽车、能源等高端领域。但8英寸要实现全面替代,还需克服长晶速度慢、切割损耗大等关键瓶颈问题。

©2024 上海思莱克工业科技有限公司 版权所有 沪ICP备2024089773号-3 XML站点地图