| 信息介绍 | 工艺难度 | 工艺应用 |

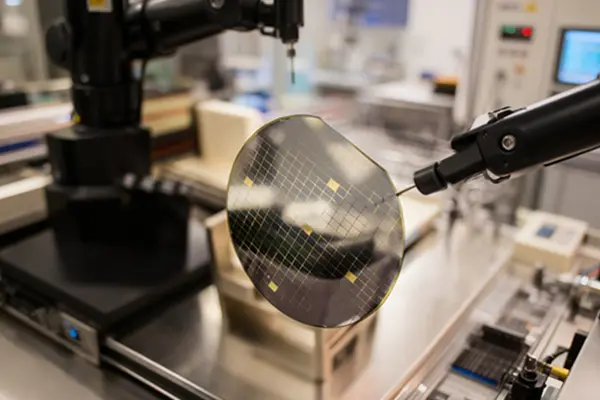

碳化硅晶圆是以碳化硅单晶为基础材料制成的圆片状衬底,是制造碳化硅半导体芯片的核心基础材料。具有高压、高频、高温等性能优势,主要应用于新能源汽车(提高效率、延长续航、减小系统体积重量)、新能源发电与储能(提高能量转换效率)、工业电机驱动(实现高效小体积变频器)、轨道交通(高铁地铁牵引变流系统)、智能电网(高压输变电系统相关装置)以及 5G 通信(通信基站电源系统)等领域。

碳化硅晶圆的制造难度和成本远高于硅晶圆。碳化硅无法采用传统的熔融直拉法,必须在超过2000°C的高温下通过物理气相传输法(PVT)缓慢生长,速度慢且易产生缺陷。其硬度仅次于钻石,导致切割、研磨损耗大且耗时。目前主流量产尺寸为6英寸(向8英寸过渡),远小于硅的12英寸。此外,晶体中的微管、位错等缺陷严格控制难度极大,直接影响最终器件的性能和良率。

碳化硅衬底制造通过高温化学气相沉积(CVD)将高纯度硅粉和碳粉合成为碳化硅颗粒,随后采用物理气相传输法(PVT)在超过2000°C的高温环境中使原料升华,并在籽晶表面重新结晶生长为晶锭,该过程生长速率极慢(0.1-0.5 mm/小时)且易产生晶体缺陷。最后通过对晶锭进行定向、金刚石线锯切割、研磨以及化学机械抛光(CMP),得到表面达到原子级平整度的碳化硅衬底(裸晶圆)。

碳化硅外延生长是在抛光衬底上进行化学气相沉积(CVD)工艺:将衬底置于1500-1700°C反应炉中,通入硅烷和丙烷等反应气体,通过精确控制掺杂类型(N型/P型)和浓度来构建器件所需结构,使其在衬底表面分解并沿晶格结构外延生长出单晶碳化硅层。最终获得的碳化硅外延片将送至芯片厂,经光刻、刻蚀、离子注入等标准半导体工艺加工后,被切割成数千个独立芯片。

©2024 上海思莱克工业科技有限公司 版权所有 沪ICP备2024089773号-3 XML站点地图